Wissenschaftliche Leistungsanalyse

von Dr.-Ing. Olaf Przybilski

Was hat Walter Thiel an konkreten technischen Lösungen aus den Anforderungen der chemischen und thermodynamischen Vorgänge eines Strahlmotors in die Brennkammerentwicklung eingebracht? Die folgenden Ausführungen sind ein Extrakt aus einer umfangreichen wissenschaftlichen Arbeit des Autors, die demnächst erscheinen wird. Im Folgenden werden die wichtigsten Etappen aufgezeigt, wie der alles entscheidende Brennkammerkopf, worin sich Brennstoff und Sauerstoff innig miteinander vermischen müssen, um optimal zu verbrennen, unter Leitung von Walter Thiel sich grundlegend veränderte (Quellen sind in der noch nicht veröffentlichten Arbeit aufgeführt).

Das Fazit des Autors vorab: Kummersdorf ist nicht die „Wiege der Raumfahrt“, sondern der einzigartige „Geburtsort moderner Flüssigkeitsraketenmotoren“ unter maßgeblicher Einflussnahme von Dr. Walter Thiel!

5. Dezember 1935: Die Ernst Heinkel Flugzeugwerke GmbH teilt dem Heereswaffenamt (HWa), namentlich „Herrn Dr. von Braun“ mit, „dass wir das erste Projekt soweit durchgearbeitet haben, dass feststeht, dass wir den Rauchofen für 1000 (kg Massenäquivalent = ca. 10 kN Schubkraft) benötigen. Da Sie diese Größe bisher noch nicht fertig gestellt haben, es sich vielmehr um eine Zwischengröße handelt, bitten wir die Ausführung für 1000 (kg Schub) beschleunigt zu beschaffen“ (Klammereinschub Autor). Nachdem bereits im Juni 1935 zwischen HWa und Reichsluftfahrtministerium (RLM) eine Vereinbarung zur Zusammenarbeit an Raketentriebwerken in einer „Raketenversuchsanstalt“ getroffen wurde, stellt dieser Brief den Startschuss für die neue Brennkammertype 4B dar (2B = 300 kg; 3B = 1500 kg Schub). Die hierbei erzielten konstruktiven Ergebnisse werden maßgeblich in die Entwicklung der zukünftigen 25 t-Brennkammer einfließen.

22. Juli 1936: Erstmalig konnte vom Autor in Zeichnungen von Brennkammern des HWa in Kummersdorf entdeckt werden, dass ein „Stau“ der Strömung des heißen Gases vor dem engsten Querschnitt vermieden wird: Es erfolgte in der 300 kg-Kammer 2B9 und auch in einem 20 kg-Ofen eine konstruktive Änderung der Verjüngung des konkaven Brennkammerteils von kugelförmig hin zur ebenen „Rampe“ mit insgesamt rund 60° Gesamtwinkel. Das sollte als ein erstes „Zeichen“ eines neuen Inputs gelten. Alle Brennkammern hatten bis dahin aerodynamisch einen „Pfropfen“ vor dem engsten Querschnitt. Diese Variante wird der neu hinzugekommene Chemiker Dr. Walter Thiel als eine seiner ersten „Verbesserungen“ eingebracht haben.

26. September 1936: Seit der Übernahme der Triebwerksentwicklung durch Thiel, „bastelte“ sein Forschungsreferat an einer Reihe von Raketen mit gleichem Äußeren wie das Aggregat 3 und mit ähnlichem Innenaufbau (z.B. zur Längenreduzierung und Schwerpunktslageoptimierung ist die Brennkammer immer im Brennstofftank integriert), wobei die Schübe der Brennkammern bei 5, 10, 60 und 100 t lagen, wie das eine Übersichtszeichnung mit o.g. Datum zeigt. Durch die nach diesem Zeitpunkt, also Anfang 1937, erstmals konkretisierte militärische Forderung an eine Rakete, die eine Nutzlast von einer Tonne auf rund 200 km transportieren kann, ergänzte Thiel die in der Zeichnung enthaltenen Tabelle in der letzten Zeile mit einer Brennkammer mit 20 t Schub für einen ersten Vorgänger einer Rakete vom Typ Aggregat 4.

Bis Ende 1936 erzielte man noch keine großen Fortschritte in der Massereduzierung aller in der Entwicklung stehenden Brennkammern aus Aluminium, was besonders als eine entscheidende Entwicklungsvorgabe für einen Flugzeugantrieb darstellte. Hauptsächlich Kühlprobleme der Brennkammerwand stellten schier unüberwindbare Hürden dar.

12. Februar 1937: Die wegweisende „Aussprache der Sachbearbeiter über Sonderantriebsfragen“ von HWa und RLM protokolliert den Startschuss für diverse Kooperationen des HWa mit Industrie und Forschungseinrichtungen. Möglicherweise war das eine der ersten Amtshandlungen Thiels als neuer Referent für Versuchs- und Forschungsfragen. Hier taucht auch die Firma Gustav Schlick, Dresden auf. Im Protokoll schreibt Thiel: „Fa. ist erfahrenste Spezialfirma auf dem Gebiete von einfachen und regelbaren Einspritzdüsen. Soll außerhalb der Aufträge auch beratend an der Weiterentwicklung günstigster Einspritzsysteme mitarbeiten. Versuche bereits in Vorbereitung. Problem der Einspritzung erscheint vor allen anderen das Wichtigste“. Den letzten Satz hebt ein unbekannter Leser dick hervor und ergänzt „Richtig!“.

Juli 1937: Aus den Erkenntnissen verbrennungschemischer Untersuchungen von Doz. Dr. Fritz Schmidt von der Charlottenburger Universität in Berlin von Ende 1932, die auf eine Sauerstoffnacheinspritzung hinausliefen, wird der davon in Kenntnis gekommene neue Grundlagenentwicklungsleiter Thiel dies aufgegriffen und versucht haben, es umzusetzen. In den Zeichnungen von Mitte 1937 entstanden aus der „normalen“ Brennkammer vom Typ 4B9 (Konstruktion von Walter Riedel; „Riedel I“; "Papa" Riedel) die 4B12 mit einem anschraubbaren Brennkammerkopf, der erstmals keine kugelförmige sondern eine kegelige Wandung hatte (siehe Bild).

Zusätzlich wurde in dem Verbindungsflansch ein „Mischgitter“ aus dem hitzebeständigen Molybdän eingebaut und es entstand dadurch eine „Vorkammer“, wie sie nur hier in den Zeichnungen und Dokumenten bezeichnet wurde.

In dieser Vorkammer vermischte sich nun Sauerstoff und Brennstoff mit einem großen Brennstoffüberschuss. Drei so genannte Sauerstoffwarzen (eine im Bild unten liegend) brachten als so genannte Voreinspritzung das kalte Medium am kleinen Durchmesser des Kopfes hinein. Wie der über die Strecke hineinströmende Brennstoff in der „Kammer“ an Volumen zunimmt, „flieht“ die Wandung kegelartig zurück und reduziert so einen übermäßigen Druckaufbau. Eine weitere Teilmenge Sauerstoff wurde mittig durch den zentralen „Stiel“ an dessen Spitze geführt um dort, nun im zylindrischen eigentlichen Brennraum hinter dem Mischgitter, als eine so genannte Nacheinspritzung eingebracht zu werden (beim Aggregat 3 strömte ja hier bekanntlich noch der Brennstoff Ethanol über den Umlenkköpfen aus). Dazwischen liegt, gewissermaßen um diesen „Stiel“, ein umschließender, äußerer Kreisring als ein röhrenförmiger Brennstoffeinspritzer.

Als Variante in einer 1,5 t schubstarken Brennkammer wird diese „Vorkammerverbrennung“ (dann aber ohne Mischgitter) in den Raketen Aggregat 5 ab Ende 1938 vollste Betriebssicherheit erreichen.

August 1937: Thiels „Empirische und theoretische Grundlagen zur Neuberechnung von Öfen und Versuchsdaten“ (GD 634.190.8, FE 573, Deutsches Museum München, German Documents Archiv) fassen bis dahin bekannte Regeln und Grundlagen zusammen. Seine darin aufgestellte Erkenntnis „Zur Erzielung einer möglichst vollkommenen Verbrennung ist ein möglichst großes Ofenvolumen anzustreben …“, beißt sich mit der bis dahin praktizierten Vermischung in der Ofenlänge, obwohl er damit mit von Brauns Erkenntnis aus seiner Dissertation konform geht: „Eine Vergrößerung des Ofendurchmessers (erhöht die Zeit des Verweilens der Tröpfchen in der Brennkammer) ist daher allgemein lohnender als eine Vergrößerung der Ofenlänge“ [Dissertationsnachdruck S. 28]. Thiel weiter: „Während der Verdampfungsweg der Tröpfchen eine Mindestofenlänge erfordert, ist für die gute Durchmischung und vollständige Verbrennung ein möglichst großer Querschnitt notwendig“ (Unterstreichungen von Thiel). Schließlich stellt Thiel erstmalig die Gleichung auf, die ein Verhältnis von Brennkammervolumen (cm³) zu engstem Querschnitt (cm²) berechnet. Die erhaltenen Werte nimmt er in Folge als Vergleichszahlen. Heute nennen wir dieses Verhältnis „charakteristische Brennkammerlänge“ L* (sprich: L Stern) als maßgeblichen Vergleichswert bei unterschiedlichen Brennkammern.

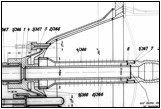

1. Oktober 1937: Ein Bericht über laufende Entwicklungsarbeiten zeigt, dass man u.a. auch weiterhin unterschiedlichste Locheinspritzsysteme an diversen Ofengrößen untersuchte. Eine zugehörige Konstruktionszeichnung vom 30. August 1937 offenbart folgendes (siehe hierzu die Abbildung):

Der oben beschriebene Kegelkopf hat sich in der geometrischen Form nicht geändert. Das Mischgitter ist weiterhin vorhanden, nur ist axial einzig noch die Sauerstoffeinspritzung als volumendifferenziertes Zuführungsrohr übrig geblieben. Das Wichtigste: Der Brennstoff hat seinen mittigen Einspritzplatz „verloren“ und ist nach außen „gewandert“. Von dort dringt er durch Bohrungen in der Wand in den „Topf“ ein. Diese konstruktive Wandlung ist ein grundlegendes „Schlüsselereignis“ der chemodynamischen Ideen von Walter Thiel für anschließende Lösungen.

September 1937: Auf die vorgenannte konstruktive Lösung vom August aufbauend, werden die bis dahin breit ertesteten Zentrifugaldüsen der Dresdner Firma SCHLICK „am richtigen Platz“, IN der Außenwandung den Durchbruch bringen (in der Bauform „Sonderdüse“). Davor waren seit Juli 1937 Schlickdüsen im innen liegenden Dorn angeordnet gewesen (in Lage der Riedelschen Pilzzerstäubung).

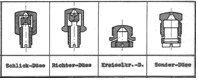

Anfang 1938: In Folge des Erkennens der Vorteile von Bohrloch- und Kreiseldüsenbrennkammern – auf der einen Seite eine kühlere Wandung und auf der anderen Seite optimale Vermischung – erfolgte eine „Vermählung“: Ein kegel- oder konusförmiger Kopf wird mit mehreren Reihen von Brennstoffdüseneinsätzen aus Messing bestückt, die nun auch der dünnen Wandung angepasst wurden. Die der Sonderdüse ähnliche, doch in der Baulänge und Gewicht radikal reduzierte „Kreiselkraft-Düse“, trat ihren Dienst an. Das Bild zeigt alle bis dahin ertesteten Einspritzdralldüsen für den Brennstoff Ethanol.

3. April 1938: Beide Bauarten

des Einbringens von Brennstoff und Oxydator, also über einen innen

liegenden Dorn oder durch die Außenwandung, tauchen ebenfalls in einer

Patentschrift mit dem Titel „Rakete“

auf (GD 624.194.3, FE 200, Deutsches Museum München, German Documents

Archiv). Anmelder laut Titelblatt sind Dr. Walter Dornberger in

Berlin-Charlottenburg und Dr.-Ing. Walter Thiel in Kummersdorf (ohne

Bezug zu einer militärischen Einrichtung). Im Patent werden „Schleuderkraftzerstäuber“ beschrieben, wodurch die Treibstoffe fein zerstäubt eine Leistungssteigerung der Brennkammer von 30% gegenüber „einfachen Strahldüsen“

bewirken sollen. Die Patentansprüche beziehen sich übrigens nicht auf

die Düsen (das Patent besitzt ja Schlick), sondern die Verwendung dieser

Düsen in einer Raketenbrennkammer und dort besonders in der Wand der

Brennkammer.

Mitte Juli 1938: Thiel entscheidet, dass das entstandene Einspritzsystem nach vorläufiger Zeichnung V 246 (von ihm so genannter Einheitskopf)

von der 1 t-Kammer auf die kleinere „Schwester“ übertragen wird. Damit

erfolgt der neuerliche Beginn der 725 kg-Kammerentwicklung (Typ 5B) für

einen alleinigen Raketenantrieb für die He 112

V4

26. August 1938: Systematische Versuche der Thielschen Forschungsgruppe auf dem Kummersdorfer Prüfstand 5 mit einer 100 kg Schub abgebenden Brennkammer (auch gegen Unterdruck!) erbrachten als Ergebnis, dass ein Gesamtöffnungswinkel der Expansionsdüse von bis zu 30° noch keine Strahlablösung bewirkt. Ab sofort werden alle Brennkammern mit großem Erweiterungswinkel konstruiert, die damit durch Verkürzung der Düse erhebliche Erleichterungen der Kühlung sowie grundstürzende Material-, Gewichts- und Arbeitszeitersparnisse erbringen. Die in Peenemünde zu fertigenden 25 t-Öfen nach den Kummersdorfer Konstruktionsunterlagen würden damit nur noch eine Gesamtlänge von 1,6 m haben. Zum Vergleich: Erste Varianten einer 20 t-Brennkammer lagen 1936 noch bei 4,2 m!!

September 1938: Den damaligen Zeichnungen ist zu entnehmen, dass nun in fast allen Brennkammern mit 11 bar Innendruck Kreiselkraft-Düsen zu finden sind: von der 725 kg Ausführungen bis hin zum kupfernen 4 t-Sternofen als Modellofen für eine 25 t-Kammer. Sogar die Ende 1937/Anfang 1938 begonnene Entwicklung von Brennkammern mit höheren Innendrücken (um 26 bar) enthalten diese Düsen und diese werden grundsätzlich nur in Kummersdorf bearbeitet.

Ende 1938: Wie bekannt ist, war die Vernebelung des flüssigen Sauerstoffs (englisch LOX) eigentlich nicht das vordergründige Problem. Die Flüssigkeit verdampfte in der Kammer leicht durch die großen Temperaturgegensätze. Deshalb wird Thiel in Folge die „Sauerstoffwarzen“ als einzelnen Bohrlochzerstäuber beibehalten und ihn mittig in den „Topf“ integrieren. Von der äußeren Ähnlichkeit, ja sogar von der gleichen Zeichnungsnummer her, zog der für die Flugzeugbrennkammern entwickelte Sauerstoffzerstäuber ab 1939 auch in die 25 t-Kammerentwicklung ein.

Im Bild ein Ausschnitt einer Ausführung eines 4B-Einheitskopfes für eine Schubkraft von 1000 kg mit vier Reihen Kreiselkraftdüsen und einem mittigen LOX-Zerstäuber, der gleichzeitig als Rückschlagventil ausgeführt ist.

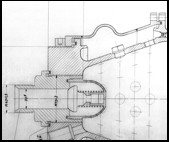

19. Januar 1939: Die ersten Zeichnungen für eine große Brennkammer mit der Bezeichnung 6B/10 erscheinen auf den Kummersdorfern Reißbrettern (Type 6B mit 10 atü = 11 bar Innendruck). Es sind Ausführungen mit 19 einzelnen Einheitsköpfen aus der Raketentriebwerksentwicklung für Flugzeuge, angepasst an größere Massendurchsätze mit jeweils rund 1300 kg Schub auf einem gemeinsamen sphärischen „Deckel“ (siehe Foto).

Diese „Töpfe“ werden fortan als Zerstäubungssystem bezeichnet. Der heute noch gebräuchliche Begriff „Vorkammer“ ist grundlegend falsch, da das o.g. Vermischungsgitter nicht mehr vorhanden ist und somit keine abgeschlossene „Kammer“ entsteht. Nur die Form erinnert noch an die alte „Vorkammer“.

Anfang 1939: Die Philosophie der Anordnung des optimierten Zerstäubungssystems ist reines Experimentieren mit diversen Lösungen. Auch für die Schwerpunktslage der Rakete ist es aber äußerst vorteilhaft, Brennkammern nicht in die Länge, sondern in die Breite zu bauen. Hier die Varianten: Auf einem mehr oder weniger zylindrischen, großkalibrigen Oberteil werden von Thiel möglichst viele Zerstäubungssysteme angeordnet (siehe obiges Foto); 8 Stück mit 3000 kg Schub werden sternförmig horizontal um einen Kugelkopf platziert (siehe weiter unten); bei einer weiteren Variante werden sie schräg nach oben und somit strömungsgünstiger angeordnet („Schrägsternofen“); als „Ringbrennkammer“ wird der „Topf“ imaginär aufgeschnitten und als Ring ausgeformt; in der bevorzugten Variante wird das Zerstäubungssystem als einzelner 25 t-Konuskopf projektiert.

Ende April 1939: Die allerersten Brennversuche großer Brennkammern in Peenemünde auf Prüfstand P I scheitern. Durch Kühlprobleme im „19-Topf-Kopf“, besonders um den mittigen „Topf“, explodieren die beiden „25-Tonner“. Dadurch, dass über den Brennstoffzuführungsraum auch gekühlt wurde, reichte die Kühlung im Zentrum nicht mehr aus.

26./27. Mai 1939: Erster erfolgreicher Brenntest eines 25 t-Motors auf dem Peenemünder P I (ca. 90 s). Es war ein 8-Stern-Ofen mit der Bezeichnung 6B7K/10 atü (siehe Skizze). Da aber nur maximal 1200 m/s Ausströmungsgeschwindigkeit erreicht wurde, versuchte Thiel weiter die Zerstäubungssysteme linear strömungsgerichtet anzuordnen.

2. Oktober 1939: Thiel berichtet aus Kummersdorf über eine praktische Erfahrung an kleinen Brennkammern, die die Auslegung der 25 t-Düse erleichtern wird: Beim Anwenden der so genannten Film- oder Schleierkühlung (Kapillarbohrungen bringen nichtsauerstoffangereichertes Ethanol an die Brennkammerinnenwandung), verdampft das Ethanol (Leidenfrost-Effekt) und bewirkt damit einen Hitzeschutz besonders im engsten Querschnitt fm

(Düsenhals). Damit können die Düsen der großen Brennkammer aus druckoptimierten dünnen Stahlschalen ausgeführt werden und man kann auf die dicken Wandungen der gut wärmeleitenden Aluminiumlegierungen verzichten.29. November 1939: Ein 18-Topf Ofen entsteht auf den Kummersdorfern Reißbrettern (Typ 6B10P/13 atü - siehe Zeichungsausschnitt). Durch ein mittig im Kopf angeordnetes Hauptventil reduziert sich die Anzahl der Zerstäubersysteme auf 18, außerdem legt man diese Konstruktion als dreischalige Kopfkonstruktion aus, der zwei Kopfräume schafft: Im unteren Raum kühlt das Ethanol vom am Düsenmund liegenden Ringsammler kommend den Kopf, strömt hin zum Kopfzentrum, wo das Ventil liegt und strömt von dort in den darüber liegenden Raum zu den einzelnen „Töpfen“.

Die kurz danach eingeführten Bohrungen für die Filmkühlung stabilisierten endgültig die Düse thermisch.

21. März 1940: Beginn der Brenntest des 18-Topf, 13 atü Ofens auf dem Peenemünder P I. Schon bei den ersten Versuchen ergaben sich hohe Ausströmgeschwindigkeiten von 1700 m/s.

17. Dezember 1940: Innerhalb von 48 Versuchen und mit 7 verschiedenen Brennkammerausführungen kann die Vorentwicklung der 25 t-Brennkammer abgeschlossen werden. Die Austrittsgeschwindigkeit liegt bei 1950 m/s. Ab dann konnte besonders das Zerstäubungssystem weiter optimiert werden.

15. September 1941: Der Abschlussbericht des „25,4 t 18-Topf-Ofens“ wird von Thiel vorgelegt. Die Ausströmgeschwindigkeit liegt nun bei durchschnittlich 2060 m/s bei 16 bar Innendruck. Der Ofenkopf aus einer Aluminiumlegierung wird vorerst noch auf die Stahldüse aufgeschraubt (technische Bezeichnung Korbkopfofen 39, „Baureihe A“).

Ein „Mischdüsenofen“ (neues ebenes Zerstäubungssystem der TH Dresden aus sich gegenüber liegenden Bohrungen) ist in Entwicklung, wird aber später abgebrochen.

19. Juni 1942: Die Brennkammer komplett aus Stahl ist fertig für die Serie (Baureihe B). Das zu diesem Zeitpunkt fixierte Zerstäubungssystem wird bis Kriegsende nicht mehr verändert und ist sogar später Vorbild für die Brennkammer RD-100 der „R-1“ der UdSSR.

18. August 1943: Der alliierte Vergeltungsangriff auf den Usedomer Norden tötet zwar Thiel, hat aber keinerlei Einfluss mehr auf die Brennkammerentwicklung des Aggregat 4.

© Dr.-Ing. Olaf Przybilski